工业机器人与自动数控切割设备 智能制造时代的核心动力

在当今全球制造业加速向智能化、自动化转型的浪潮中,工业机器人与自动数控切割设备已成为推动产业升级、提升生产效率与精度的核心力量。它们不仅代表了先进制造技术的发展方向,更是企业实现降本增效、增强市场竞争力的关键装备。

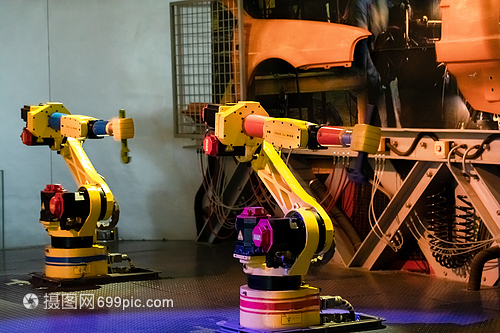

一、工业机器人:柔性自动化生产的基石

工业机器人是一种通过编程或示教方式,能够自动执行操作或移动任务的多关节机械装置。它集成了机械、电子、计算机、传感器和人工智能等多种技术,广泛应用于焊接、装配、搬运、喷涂、打磨等环节。

最新发展趋势:

1. 协作化(Cobots): 新一代协作机器人能够与人类在共享工作空间中安全并肩工作,无需安全围栏,灵活性极高,特别适合中小批量、多品种的生产模式。

2. 智能化与感知能力: 通过集成3D视觉、力觉传感器和AI算法,机器人具备了更强的环境感知、自适应调整和决策能力,能够处理更复杂、精密的作业任务。

3. 易用性与集成化: 编程愈发简便,图形化界面和拖拽式编程降低了使用门槛。机器人正深度融入工业物联网(IIoT)和数字孪生系统,实现数据驱动的预测性维护与生产优化。

二、自动数控切割设备:高精度与高效率的裁切利器

自动数控切割设备,如数控火焰/等离子切割机、激光切割机、水刀切割机等,通过计算机数字控制系统,精确驱动机床对金属板材、管材等进行切割。它彻底改变了传统依赖人工画线、手工切割的粗放模式。

技术前沿与优势:

1. 超高精度与一致性: 数控系统确保了切割路径的毫厘不差,重复定位精度极高,特别适合大批量、标准化零件的生产,产品质量稳定统一。

2. 强大的材料与复杂图形处理能力: 尤其是高功率光纤激光切割机,几乎可以加工任何金属材料,并能轻松实现复杂曲线、精细图案的切割,极大拓展了设计自由度。

3. 自动化与智能化升级: 现代数控切割机常配备自动上下料系统(常由工业机器人完成)、自动调高系统、板材智能识别与套料软件,实现了从订单到成品的全流程自动化,材料利用率最大化。

三、融合应用:构建智能产线与未来工厂

工业机器人与自动数控切割设备的协同作业,是构建柔性智能制造单元(Cell)或产线的典范。

典型应用场景:

- 钣金加工柔性生产线: 工业机器人负责从料库取料、上料到数控激光切割机,切割完成后再进行下料、分拣、折弯、焊接等后续工序的转运与操作,形成无人化或少人化的连续生产流。

- 管材切割与焊接一体化: 机器人携带切割头或焊接头,对固定或移动的管材进行三维精密切割与焊接,广泛应用于汽车排气系统、工程机械骨架等领域。

这种融合不仅减少了工序间的等待和搬运时间,降低了人工干预和误差,更通过中央控制系统实现了生产数据的实时采集与监控,为制造执行系统(MES)和企业资源计划(ERP)提供了精准的数据基础,助力企业迈向“工业4.0”。

四、市场展望与挑战

随着新能源汽车、航空航天、高端装备等产业的快速发展,对复杂零部件加工精度和效率的要求日益严苛,市场对高端工业机器人和智能数控切割设备的需求将持续旺盛。技术正朝着更智能、更柔性、更易集成、更节能环保的方向演进。

面临的挑战主要包括:初始投资成本较高、对操作与维护人员的技术要求高、不同品牌设备间的互联互通标准尚需完善等。随着技术成熟度提升和规模化应用,投资回报周期正在缩短,其带来的长期效益愈发凸显。

****

工业机器人与自动数控切割设备,作为智能制造的“手”与“刀”,正深度重塑现代工厂的生产模式。它们的进化与融合,不仅是技术的进步,更是制造理念的革新——向着更高效、更精准、更灵活、更智慧的未来生产持续迈进。对于制造企业而言,积极拥抱这些技术,是赢得未来发展主动权的必然选择。

如若转载,请注明出处:http://www.blrcnclaser.com/product/37.html

更新时间:2026-02-14 16:25:20