揭秘汽车工厂的机器人军团 10万年产能背后的自动化力量

走进现代化的汽车制造工厂,目之所及不再是密集的人流,取而代之的是高效、精准的工业机器人组成的自动化流水线。当人们听到“10万年产能”这样的数字时,不禁会问:支撑如此庞大生产规模的背后,究竟部署了多少台工业机器人?

以一个典型的、设计年产能为10万辆的现代化整车制造厂为例,其四大核心工艺车间——冲压、焊装、涂装和总装——所配备的工业机器人总数通常在150至200台之间,其中约170台是一个具有代表性的配置数字。这170台机器人并非均匀分布,而是根据各工艺的自动化需求深度不同,重点集中在焊装与涂装车间。

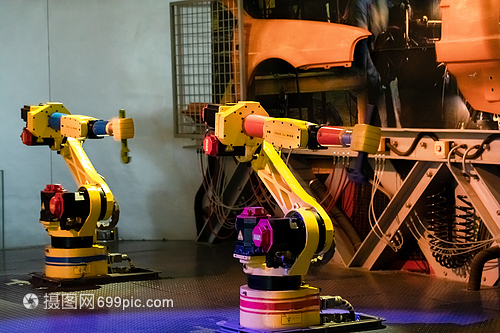

焊装车间是机器人的主战场,承担了车身焊接、搬运、涂胶等绝大部分工作。在这里,上百台机器人组成灵活的“机器人岛”或全自动化生产线,协同完成数千个焊点的精准作业,确保了车身的强度、精度与一致性。其机器人密度最高,可能占据全厂机器人总数的60%以上。

涂装车间则是另一个高度自动化的领域。为了达到极致均匀的漆面效果和应对恶劣的喷涂环境,大量机器人被用于完成底漆、色漆、清漆的自动喷涂以及车身的内外表面密封涂胶。这些机器人通常配备了先进的视觉和雾化系统,自动化率可接近100%。

相比之下,冲压车间的自动化主要体现在大型机械压力机线和物料搬运上,虽然也有机器人用于板材上料、零件搬运和码垛,但数量相对较少。而总装车间由于涉及大量零部件的柔性装配、线束安装和最终检测,目前仍是人机协作的重点区域,自动化率相对较低,机器人的应用多集中在风挡玻璃安装、轮胎装配、座椅安装等重复性高、负荷大的工位。

值得注意的是,这个“170台”的数字是一个动态的基准。它受到多种因素影响:

- 车型平台与复杂度:生产车型越统一、结构越简单,机器人利用率越高,所需数量可能趋于下限;反之,多平台、多车型混线生产,需要更多具备柔性切换功能的机器人。

- 自动化战略与投资:车企的自动化战略(如追求“黑灯工厂”)和投资力度直接决定了机器人的部署规模。

- 技术迭代:随着协作机器人(Cobot)的普及,它们能在总装等环节与人安全并肩工作,未来机器人的总数和分布将持续演变。

除了工业机器人,实现10万年产能的另一大关键技术支柱是自动数控切割设备,尤其是在模具制造、车身试制及零部件生产环节。这些高精度数控机床(如激光切割机、等离子切割机、水刀切割机)由计算机程序驱动,能够根据三维数据模型,自动、快速、精准地切割金属板材或型材。它们确保了冲压模具的精度、车身开发阶段样件的快速制作以及部分结构件的生产质量,从源头保障了生产线机器人高效、精准作业的基础。可以说,自动数控切割设备是“幕后英雄”,为前端大规模的机器人自动化生产提供了精确的“弹药”。

一个10万年产能的汽车工厂,其核心的工业机器人集群规模大约在170台左右,它们与自动数控切割设备等自动化系统深度融合,共同构成了现代汽车制造的钢铁脊梁。这不仅是数量的堆砌,更是质量、效率与灵活性的革命,驱动着汽车产业不断向智能制造的新高峰迈进。

如若转载,请注明出处:http://www.blrcnclaser.com/product/29.html

更新时间:2026-02-14 01:21:42